Сверлильно-присадочные линии

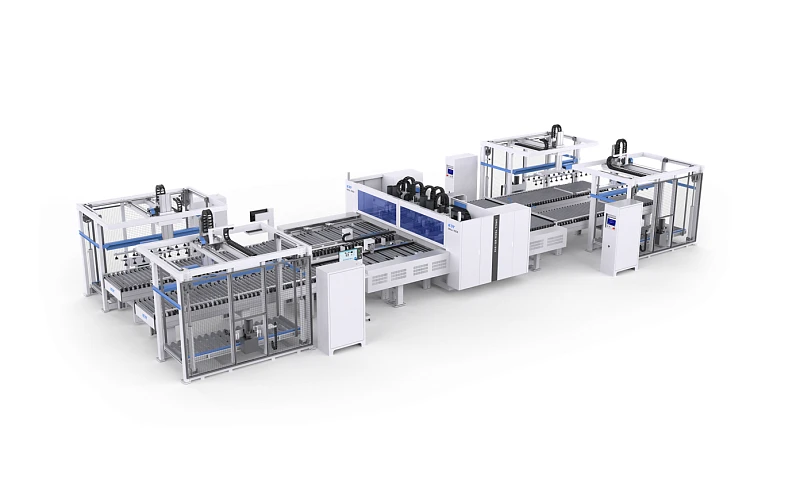

Сверлильно-присадочная ячейка Solution D на базе KDT KD-812

Сверлильно-присадочная ячейка Solution D на базе KDT KD-812

Сверление заготовок с 6 сторон

Экономия рабочей силы 50%

Производительность до 600 деталей в час

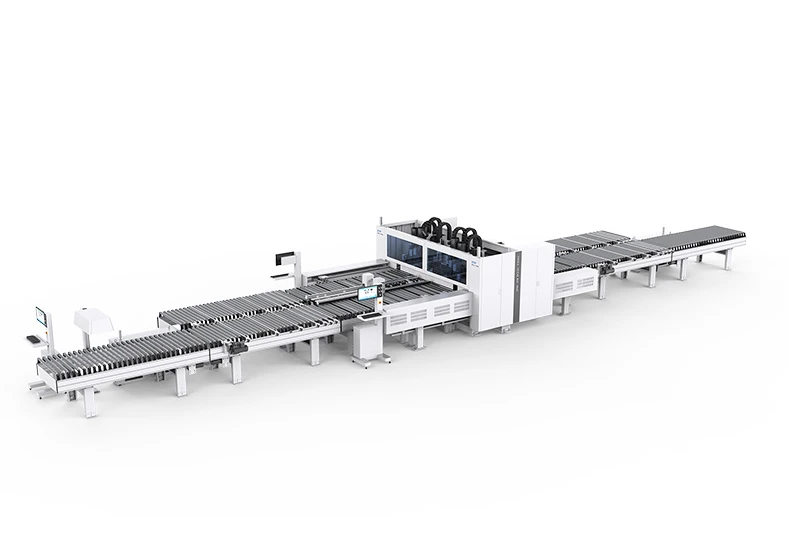

Сверлильно-присадочная линия KDT 812 Line

Сверлильно-присадочная линия KDT 812 Line

-

Кол-во сверлильных голов: 6 шт.

-

Конфигурация голов:

- Верх (16V+6H)х4

- Низ (9V)x2 -

Фрезерные узлы:

- Верх 5,5x2 кВт

- Низ 3,5x2 кВт -

Макс. ширина заготовки: 800+1200 мм

-

Автоматический сканер штрих кода

-

Интеллектуальный конвейер

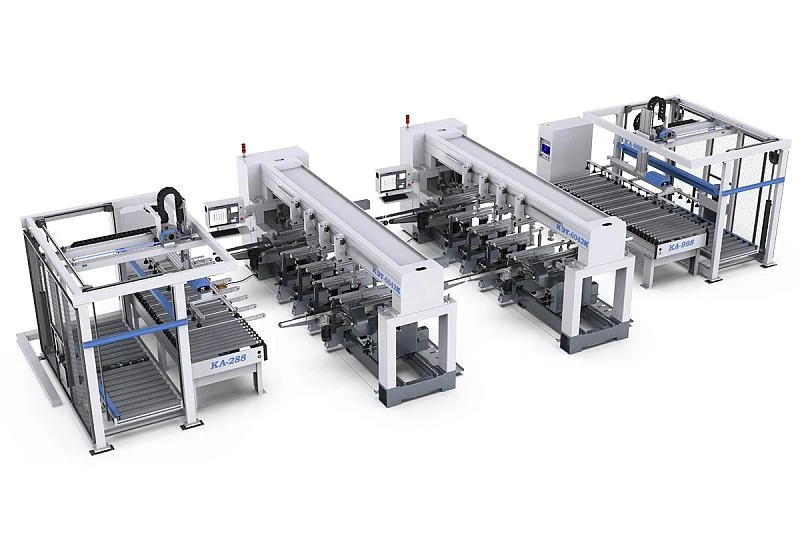

Сверлильно-присадочная ячейка на базе KDT-6042K

Сверлильно-присадочная ячейка на базе KDT-6042K

-

Экономия пространства 50%

-

Экономия рабочей силы 75%

-

Производительность до 960 деталей в час

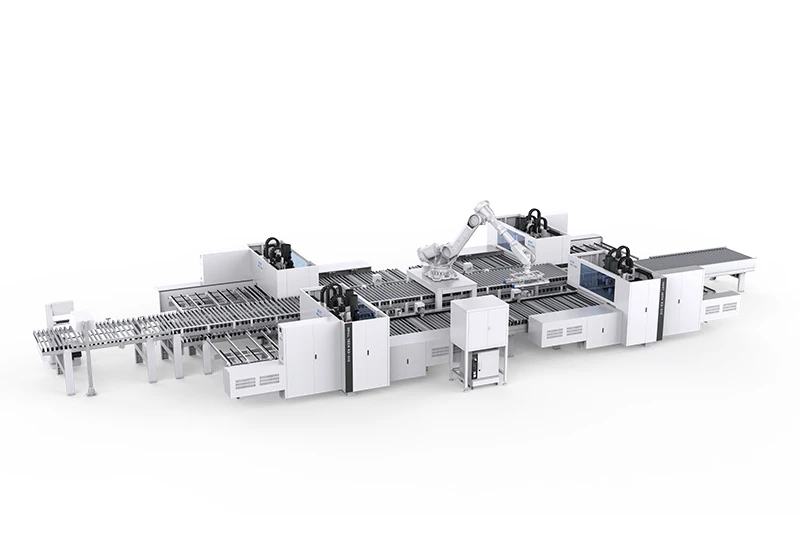

Сверлильно-присадочная линия KDT "4+1"

Сверлильно-присадочная линия KDT "4+1"

-

Экономия пространства 40%

-

Экономия рабочей силы 75%

-

Производительность 840 деталей в час

Часто задаваемые вопросы

Линия модульная: можно добавить узлы (автоподача, дополнительный сверлильный агрегат, маркировка, робот-укладчик) без остановки производства надолго.

В зависимости от состава: длина 6–15 м, ширина 2–4 м плюс зоны загрузки/выгрузки. Делаем план расстановки под ваш цех.

Ровный промышленный пол, без специального фундамента; температурный режим 15–35 °C, влажность 40–70%. Требуется зона обслуживания по периметру.

Да. ЧПУ-программирование, штрихкоды и быстрые переналадки делают линию эффективной как на серии, так и на мелкосерийном производстве.

3×380 В, 50 Гц; подключенная мощность для типовой линии 15–60 кВт. Сжатый воздух 6–8 бар, расход 400–800 л/мин. Нужна стабильная сеть и осушенный воздух.

Сверла твердосплавные/быстрорежущие, фрезы, шканты (Ø6/8/10 мм), ПВА-клей, прижимные вставки, уплотнители. Ресурс инструмента зависит от материала и режимов; контроль износа — по счетчикам/датчикам.

Да. Импорт программ из CAM (DXF/CSV/BTL, форматы MPR, CIX, Xilog и др.), прием техкарт по сети, работа со штрихкодовыми сканерами, обмен с MES/ERP по API/OPC-UA.

Типично: длина 200–3000 мм, ширина 50–1200 мм, толщина 10–60 мм. Для сверхкоротких/широких деталей доступны специальные прижимы и опоры.

Повторяемость обычно ±0,1–0,2 мм при корректной калибровке, качественном инструменте и стабильных условиях цеха.

ЛДСП, МДФ/ХДФ, фанера, массив древесины, композитные панели. Важно подобрать оснастку и режимы резания под материал.

Сквозное и глухое сверление в торец и плоскость, фрезерование пазов под фурнитуру, дозированная подача клея, автоматическая установка шкантов, маркировка/штрихкодирование, контроль размеров, сортировка/выгрузка.

Линия обеспечивает потоковую обработку, выше производительность и повторяемость, автоматическую подачу/выгрузку и минимальные переналадки. Одиночный станок требует больше ручных операций и времени на настройку.

Это автоматизированный комплекс для сверления, фрезерования присадочных отверстий и установки шкантов/клея в деталях мебели и столярных изделий. Линия объединяет несколько узлов (подача, позиционирование, сверление, присадка, выгрузка) и работает по ЧПУ-программам.